(1)换挡杆的操作与控制

换挡杆的操作方式和自动变速器换挡杆一样,DCT变速器也提供

Tiptronic

Tiptronic

Tiptronic (Tiptronic变速器由德国保时捷车厂在911车型上首先推出,它可使高性能跑车不必受限于传统的自动挡束缚,让驾驶者也能享受手动换挡的乐趣。此型车在其挡位上设有“+”、“-”选择挡位。在D挡时,可自由变换降挡(-)或加挡(+),如同手动挡一样,其实还是自动档。

驾驶者可以在入弯前像手动挡般地强迫降挡减速,出弯时可以低中挡加油出弯。现在的自动挡车的方向盘上又增加了“+”、“-”换挡按钮,驾驶者就能手不离开方向盘加减挡。)

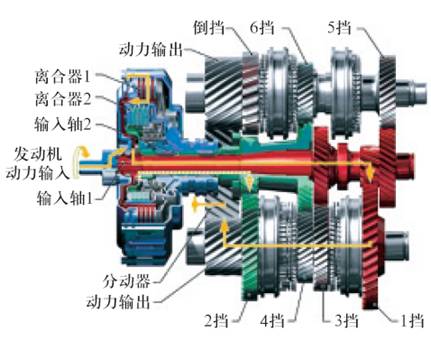

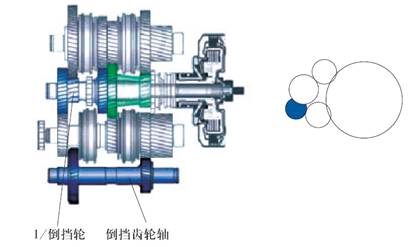

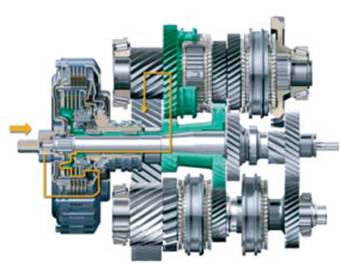

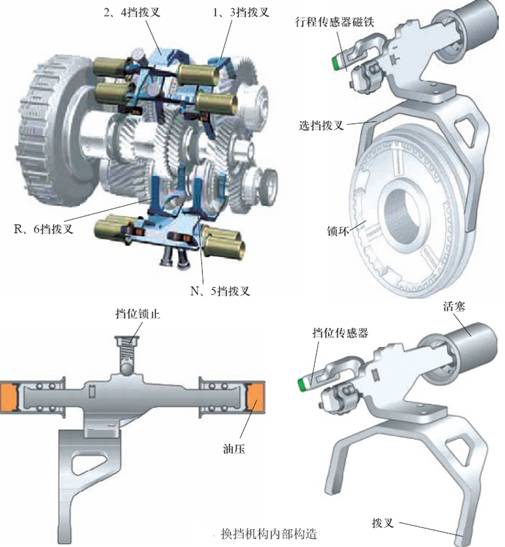

挡位模式,在换挡手柄上有明显的DCT标识。其内部结构如右图所示。

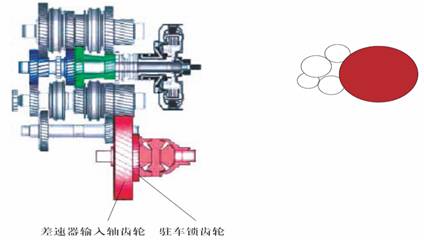

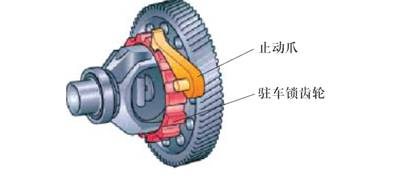

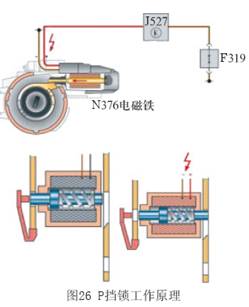

P挡锁工作原理如下图所示,通电时解锁,断电时候锁止,如果选挡杆位于 N位置的时间超过2s,控制单元将向电磁铁供电,这样即可将锁销推入锁孔内。选挡杆无法在无意间移动到其他位置,踩下制动踏板时锁销自动松开。

(2)控制单元

该变速器的控制部分由电子-液压控制单元和电子控制单元组成。其中电子-液压控制单元内包括阀体、执行电磁阀等(如图所示),电子控制单元里面包括一些传感器、变速器电脑等(如图所示)。它们安装在一起,装于变速器内,浸于变速器油中。

变速器控制单元(

TCU

TCU

TCU (TCU,Transmission Control Unit, 自动变速箱控制单元,常用于AMT、AT、DCT、CVT等自动变速器。实现自动变速控制,使驾驶更简单。主要功能包括:

1 目标档位(速比)决策:基于驾驶环境和驾驶员识别的策略使车辆经济型更加,舒适性也得到提高。

2 执行机构控制

3 故障诊断

4 故障处理等)

:Transmission Control Unit)是自动变速器控制的核心部件,它是控制逻辑的载体,且用来处理各种传感器信号,驱动执行机构动作,从而构成控制闭环。

TCU与其他汽车控制器一样,一般具有两个微处理器,一个用来计算控制逻辑,一个用于故障诊断和处理,两个微处理器通过内部总线相互交换信息。除了微处理器以外,TCU还包括

电源管理模块

电源管理模块

电源管理模块 (指供电模块,包括主板供电、处理器供电、存储器供电、显示屏供电、音频系统供电等电源模块)

、传感器信号输入模块、电磁阀驱动模块、各种指示灯接口以及CAN总线通讯接口等。

TCU按照布置的形式不同分为外置式和集成式。外置式一般通过一段线束与变速器中的电磁阀及传感器连接,控制器一般布置在汽车驾驶舱内侧,工作条件较好。集成式则是将变速器中所用到的传感器及TCU本身集成到一个模块内,并且将该模块直接安装在自动变速器内部与电磁阀体连接在一起,形成一个整体的电液控制系统总成。

如上图所示,中间为陶瓷基板的TCU部分,黑色部分为变速器传感器模块,明显的突出部分均是变速器中使用的转速、位置及温度传感器;传感器及TCU被封装到一个模块内,然后将该模块与液压阀体连接作为一个整体的模块安装到变速器中。

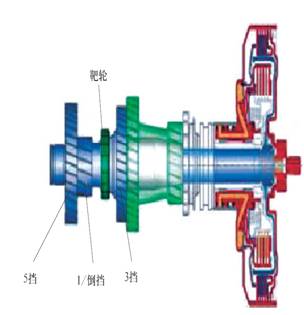

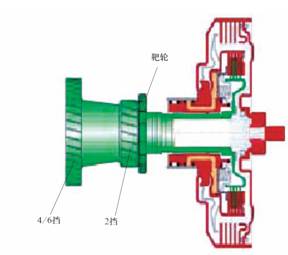

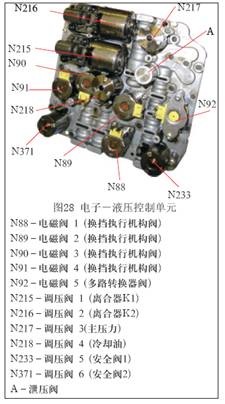

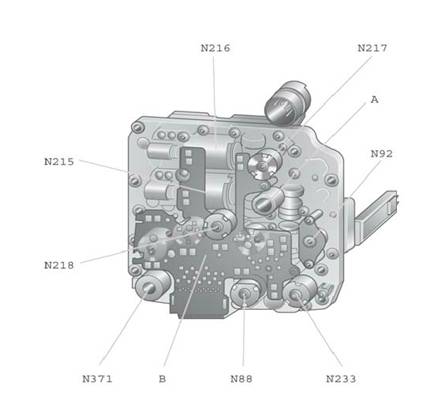

如上面所述的各种液压阀及电磁阀均统一集成在液压阀体中。如下图1.3所示。其中N88为一档和三档换档拨叉控制开关电磁阀,N89为五档换档拨叉控制开关电磁阀,N90为六档和倒档换档拨叉控制开关电磁阀,N91为二档和四档换档拨叉控制开关电磁阀,N92为多路阀控制开关电磁阀,215为离合器C1的控制比例电磁阀,N216为离合器C2的控制比例电磁阀,N217为主油路压力滑阀的控制电磁阀,N218为冷却油流量控制电磁阀,N233为离合器C1控制油路安全阀,N371为离合器C2控制油路安全阀,A为主油路减压阀,B为液压阀体电磁阀供电连接器。同时该液压阀体中还集成了两个离合器的压力传感器。

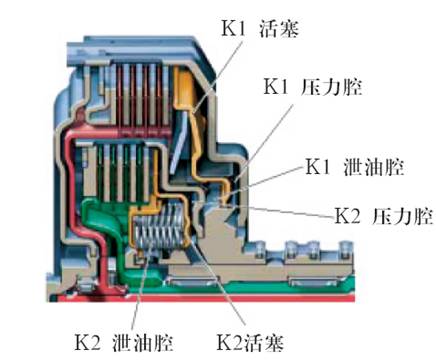

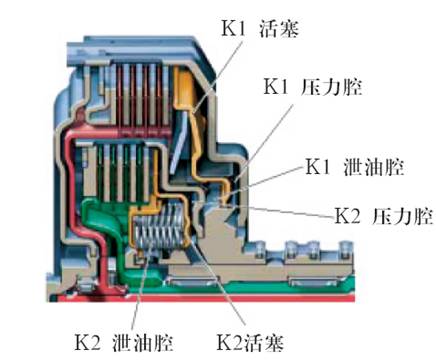

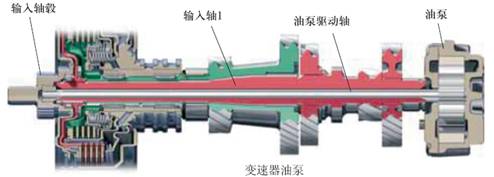

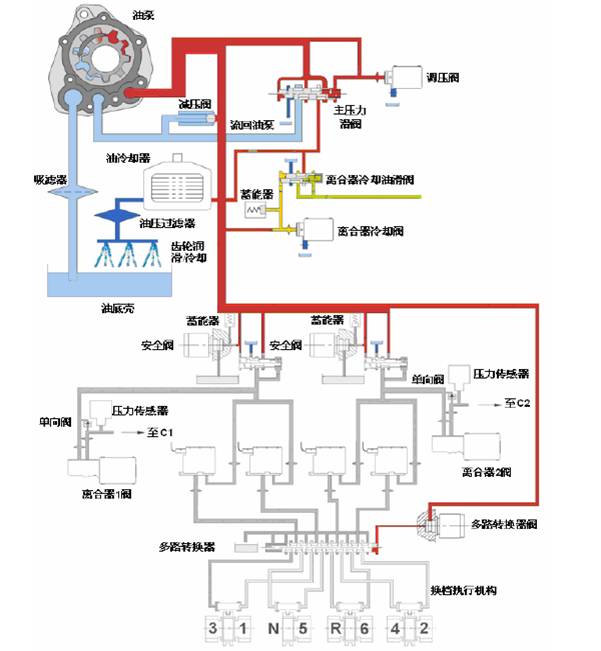

如图所示是典型双离合器自动变速器的液压系统图。该系统中主要包括供油部分、双离合器控制部分、换档拨叉控制部分及辅助部分。供油部分由油泵、减压阀、主调压滑阀及调压电磁阀组成,通过调压电磁阀控制主调压滑阀从而实现对液压系统主油路压力的调节;当系统出现故障,压力上升到一定高度时,将推开减压阀释放压力保护液压系统。双离合器控制部分主要由两路相对独立的油路组成,分别控制离合器C1和离合器C2,两部分的控制油路完全相同。包括安全阀、压力传感器及离合器控制比例阀。通过安全阀可以调节两个离合器控制油路的供油压力,并保证其中一个离合器出现故障时,另一离合器能够安全的独立工作。离合器1阀与离合器2阀为比例电磁阀,可以实现对离合器控制压力的精确控制,两个压力传感器则为离合器压力的精确控制提供反馈信号。换档拨叉控制部分主要由四个开关阀与一个两位多路阀组合而成,多路阀通过另一个开关阀控制其工作位置的变换。辅助部分主要包括双离合器润滑部分、液压系统散热及过滤部分。

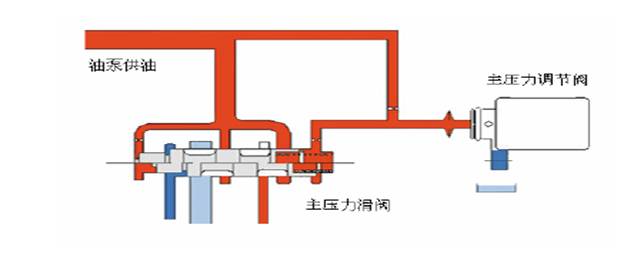

在自动变速器液压系统中,对主油路的压力控制至关重要,主油路压力不仅影响换档性能,同时还很大程度上影响自动变速器的总效率。主油路压力通过调节阀控制主油路压力滑阀实现压力控制,如下图为主油路压力调节部分,主油路压力调节阀就是脉宽调制阀。

从上图可以看出,主油路压力控制油路中,主油路压力是通主压力滑阀进行控制,主压力滑阀的左端作为主油路压力的反馈腔,主油路压力通过作用到阀芯左端的液压力来与右端的弹簧力及主压力调节阀调节后的液压力相平衡,当主压力调节阀变化时,平衡即被打破阀芯移动达到新的平衡位置。

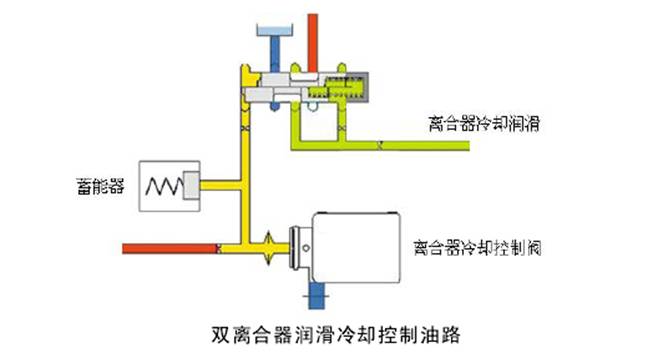

从上图可以看出,双离合器润滑及冷却控制油路的控制结构与主油路压力控制结构基本相同,所不同的是在离合器冷却控制阀的控制油路上增加了一个蓄能器,蓄能器能够吸收油路调节过程中的冲击,改善控制性能。

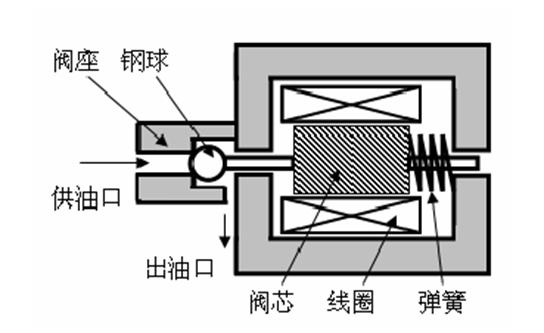

上述两部分主要油路中所使用的脉宽调制阀的一般结构如图所示。

当电磁阀不通电的时候,阀芯及钢球在右侧弹簧力的作用下使得阀芯靠左侧位置,阀芯同时也推动钢球使进油口与出油断开;在左侧位置时阀芯的工作台阶将泄油口关闭。而当电磁阀通电时,螺线圈产生的电磁力将阀芯吸到右侧位置;阀芯在右侧位置时,钢球在液压油的压力作用下被推开,从而连通了进油口与出油口的通路,使得出油口与泄油口连通。由于在供油油路中有截流口,不通电时控制输出的油压与进油压力在不考虑损失的条件下相等,完全打开时控制输出油压与泄油压力相等,压力一般为零。在实际控制过程中,通过调节断开与连通的时间比例,实现控制输出口压力的控制要求。

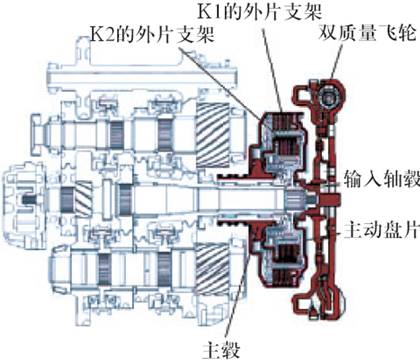

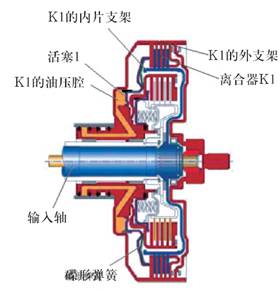

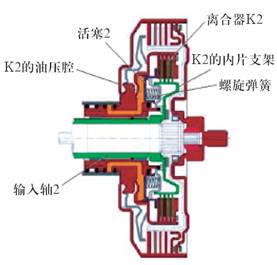

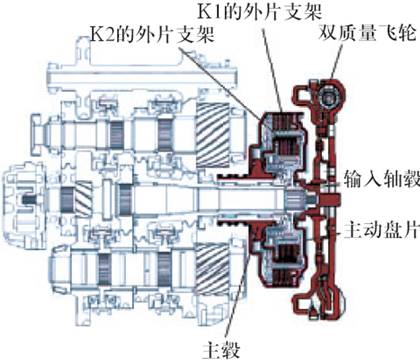

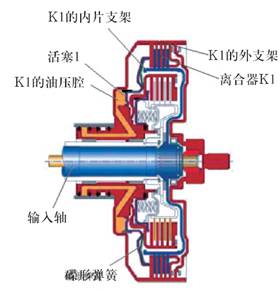

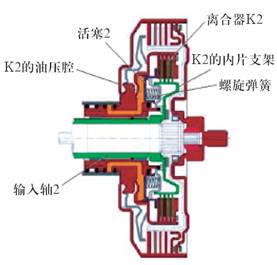

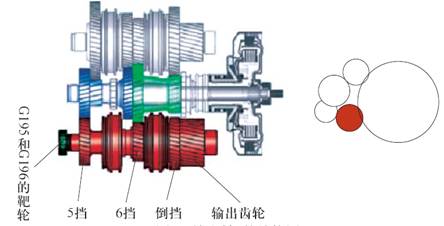

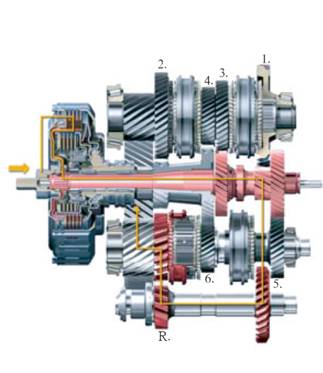

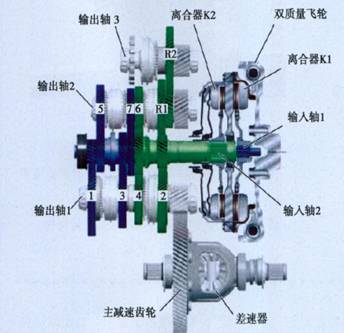

七档DCT的基本结构如下图所示,其中采用的是干式双离合器,这是其与六档DCT结构的主要不同。