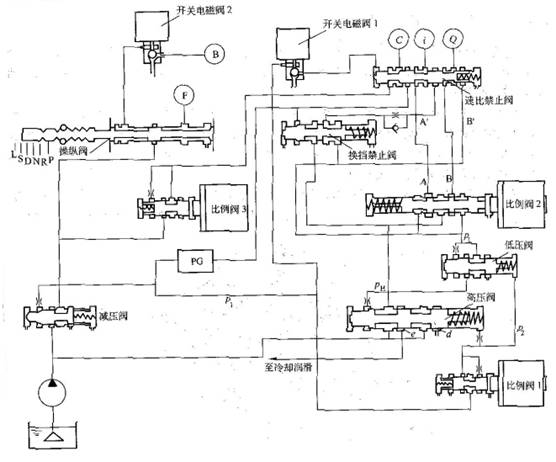

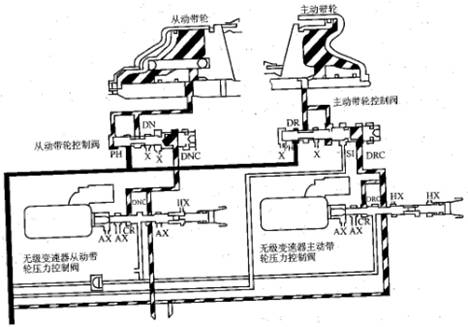

单压力回路控制原理如图3-13所示。主、从动缸采用同一个液压源。为了保证对速比有很好的控制,主动液压缸横截面积为被动液压缸的1.7~2倍,随具体参数的变化略有不同。电业控制系统整体上比机械控制系统前进了一大步,但单压力回路也存在着自身的缺点。由于主、从动轮液压缸工作面积相差较大,给液压缸的结构和布置带来的困难,并且在主动缸高速旋转的时候,由于它的尺寸较大时会产生很大的离心力,从而产生较大的动压

动压 (流体在流动过程中受阻时,由于动能转变为压力能而引起的超过流体静压力部分的压力),最终影响到速比的精确控制。但是与双压力回路相比较,它具有结构简单,所需控制阀的数量少,控制变量少的优点,因此具有较大的实用价值。目前国内的研究基本上都是基于单压力回路系统。

动压 (流体在流动过程中受阻时,由于动能转变为压力能而引起的超过流体静压力部分的压力),最终影响到速比的精确控制。但是与双压力回路相比较,它具有结构简单,所需控制阀的数量少,控制变量少的优点,因此具有较大的实用价值。目前国内的研究基本上都是基于单压力回路系统。

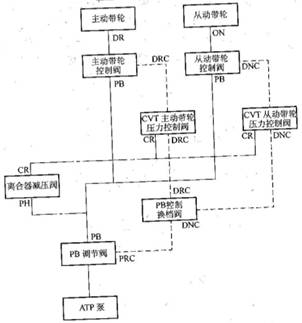

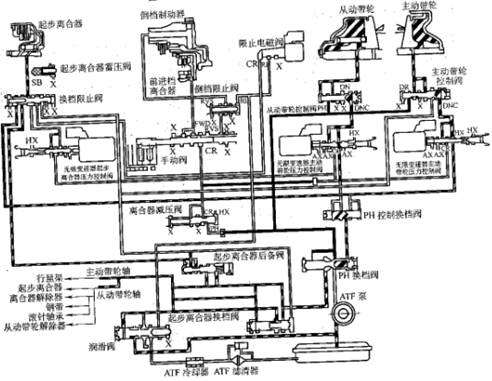

荷兰产P811型金属带式无级变速器的液压控制系统的控制原理如图5-14所示,该系统可看作是一个机液位置伺服系统。液压泵直接由发动机驱动向系统提供压力油。液压泵输出的压力油一部分直接进入从动锥轮液压缸,其压力由主调压阀调节,以控制对金属传动带的张紧力。另一部分压力油经速比控制阀后进入主动锥轮液压缸,以控制无级变速器传动速比的无级变化。主调压阀阀芯在弹簧力、液压泵出口压力、发动机转速信号压力及减压阀液压阀是一种用压力油操作的自动化元件,它受配压阀压力油的控制,通常与电磁配压阀组合使用,可用于远距离控制水电站油、气、水管路系统的通断。用于降低并稳定系统中某一支路的油液压力,常用于夹紧、控制、润滑等油路。有直动型与先导型之分,多用先导型。)出口压力的作用下保持力平衡。速比控制阀在油门联动输入、反馈杆反馈力和发动机转速信号压力的作用下保持力平衡。发动机转速信号压力由毕托管与液压泵及主动锥轮一起旋转的集油圆槽中的旋转油液中引出,并作用在速比控制阀

速比控制阀 (速比控制阀是CVT实现无级变速的最关键的部件之一,其工作状态直接影响到整机甚至整车的运行状况)和主调压阀阀芯上。根据伯努利方程

速比控制阀 (速比控制阀是CVT实现无级变速的最关键的部件之一,其工作状态直接影响到整机甚至整车的运行状况)和主调压阀阀芯上。根据伯努利方程

伯努利方程 (理想正压流体在有势彻体力作用下作定常运动时,运动方程(即欧拉方程)沿流线积分而得到的表达运动流体机械能守恒的方程。因著名的瑞士科学家D.伯努利于1738年提出而得名。对于重力场中的不可压缩均质流体 ,方程为 p+ρgz+(1/2)*ρv^2=C

伯努利方程 (理想正压流体在有势彻体力作用下作定常运动时,运动方程(即欧拉方程)沿流线积分而得到的表达运动流体机械能守恒的方程。因著名的瑞士科学家D.伯努利于1738年提出而得名。对于重力场中的不可压缩均质流体 ,方程为 p+ρgz+(1/2)*ρv^2=C

式中p、ρ、v分别为流体的压强、密度和速度;z 为铅垂高度;g为重力加速度),由毕托管构成的发动机转速信号压力发生器,所产生的信号压力与发动机转速的平方成正比。当发动机转速信号发生变化时,毕托管检测到发动机转速的变化,并将发动机转速的变化转化为压力变化,作用到速比控制阀阀芯上,使速比控制阀阀芯移动,控制压力油流入或流出主动锥轮液压缸。主动锥轮可动端在此压力油的作用下沿轴向移动,推动金属传动带在主、从动锥轮间径向移动,主、从动锥轮的作用半径发生变化,使传动速比无级变化。主动锥轮可动端的轴向移动通过反馈杆反馈到速比控制阀和主调压阀上,并通过弹簧转变为力信号作用在速比控制阀和主调压阀阀芯上,控制阀芯移动,实现位置伺服控制

伺服控制 (所谓伺服控制指对物体运动的有效控制,即对物体运动的速度、位置、加速度进行控制。这种控制正在变得随处可见和越来越普遍)

伺服控制 (所谓伺服控制指对物体运动的有效控制,即对物体运动的速度、位置、加速度进行控制。这种控制正在变得随处可见和越来越普遍)

在速比减小的时候主动锥轮可动端沿轴向右移,通过反馈杆使主跳页阀弹簧负载减小,主调压阀开启压力(泵出口压力)随之减小。也就是说,该系统为减压增速,这样有利于提高金属传动带的寿命。汽车行驶阻力突变时,在发动机油门不变的情况下,液压控制系统通过速比调节保持发动机转速不变,保证发动机在稳定工况范围内。

|

| 图5-13 单压力回路液压系统 |

式中p、ρ、v分别为流体的压强、密度和速度;z 为铅垂高度;g为重力加速度)

在速比减小的时候主动锥轮可动端沿轴向右移,通过反馈杆使主跳页阀弹簧负载减小,主调压阀开启压力(泵出口压力)随之减小。也就是说,该系统为减压增速,这样有利于提高金属传动带的寿命。汽车行驶阻力突变时,在发动机油门不变的情况下,液压控制系统通过速比调节保持发动机转速不变,保证发动机在稳定工况范围内。